In de veeleisende omgeving van de moderne luchtvaart moet elk onderdeel onder extreme omstandigheden met onwrikbare betrouwbaarheid presteren. Onder deze kritische componenten zijn vliegtuigkabel voor hoge temperaturen onderscheidt zich als een vitale levenslijn, die stroom, gegevens en signalen verzendt in gebieden die zijn blootgesteld aan de intense hitte van motoren, hulpaggregaten (APU's) en omgevingscontrolesystemen. Het selecteren van de juiste kabel is niet alleen een kwestie van specificatie, maar een fundamenteel aspect van de luchtvaartveiligheid en systeemintegriteit. Deze gids biedt een diepgaande verkenning van bedrading in de lucht- en ruimtevaart bij hoge temperaturen en biedt ingenieurs, inkoopspecialisten en luchtvaartprofessionals de kennis die nodig is om weloverwogen beslissingen te nemen, waardoor compliance, duurzaamheid en topprestaties worden gegarandeerd.

Inzicht in vliegtuigkabels voor hoge temperaturen: meer dan alleen hittebestendigheid

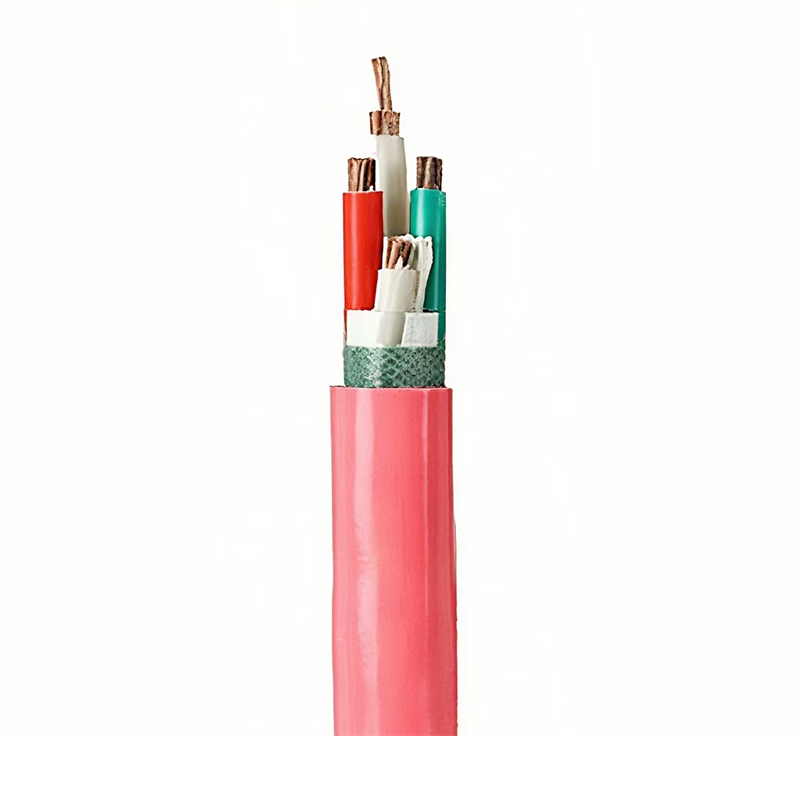

Vliegtuigkabel voor hoge temperaturen is ontworpen om zijn structurele integriteit en elektrische eigenschappen te behouden bij continue of intermitterende blootstelling aan hoge temperaturen, vaak variërend van 150°C tot meer dan 1000°C. De constructie bestaat uit gespecialiseerde materialen die bestand zijn tegen thermische degradatie, waardoor beschadiging van de isolatie, oxidatie van de geleider en verbrossing van de mantel worden voorkomen, wat tot catastrofale storingen kan leiden.

Kernconstructie en materialen

- Dirigent: Typisch hoogzuiver koper of koperlegeringen (zoals verzilverd koper) voor uitstekende geleiding. Vernikkeld koper wordt vaak gebruikt voor hogere temperatuurbereiken om oxidatie te voorkomen.

- Isolatie: De primaire barrière, gemaakt van polymeren zoals PTFE (Teflon), ETFE of geavanceerde siliconen. Voor extreme hitte worden mineraalgeïsoleerde (MI) kabels of op keramiek gebaseerde isolaties gebruikt.

- Jas/schede: Biedt mechanische en milieubescherming. Materialen omvatten verknoopte polymeren, fluorpolymeren of metalen vlechten voor extra duurzaamheid en brandwerendheid.

Waarom temperatuurclassificatie van cruciaal belang is

De temperatuurclassificatie van een kabel is de gecertificeerde maximale continue bedrijfstemperatuur. Werken boven deze classificatie versnelt de veroudering, wat leidt tot:

- Isolatie barst en schilfert

- Verhoogde broosheid en verlies aan flexibiliteit

- Verminderde diëlektrische sterkte, waardoor het risico op kortsluiting toeneemt

- Geleideroxidatie, toenemende weerstand en spanningsval

Het selecteren van een kabel met een classificatie die de maximaal verwachte temperatuur van de toepassing overschrijdt, is een belangrijke veiligheidsmarge. Bijvoorbeeld, een PTFE-geïsoleerde draad op hoge temperatuur is een gebruikelijke keuze voor veel veeleisende lucht- en ruimtevaarttoepassingen vanwege het brede operationele bereik en de chemische inertie.

Belangrijke normen en certificeringen voor kabels voor de lucht- en ruimtevaart

Over naleving van internationale normen valt in de luchtvaart niet te onderhandelen. Deze normen zorgen ervoor dat kabels voldoen aan strenge prestatiebenchmarks voor veiligheid, betrouwbaarheid en interoperabiliteit.

Belangrijke bestuursnormen

- AS/EN/NAS 3155: Dit is een fundamentele norm voor kabels met PTFE-isolatie, waarin prestatie-eisen worden gespecificeerd voor aansluitkabels die worden gebruikt in lucht- en ruimtevaartvoertuigen.

- SAE-AS22759: Omvat geïsoleerde draad, voornamelijk met ETFE-isolatie, gebruikt in elektrische systemen in de lucht- en ruimtevaart.

- MIL-W-22759 / MIL-W-25038: Amerikaanse militaire specificaties die zijn uitgegroeid tot industriële benchmarks voor draad in de lucht- en ruimtevaart, waarin de constructie, het testen en de prestaties worden beschreven.

Fabrikanten zoals Yangzhou Yaguang Cable Co., Ltd., opgericht in 1998 en erkend als een gespecialiseerde en geavanceerde onderneming, begrijpen het cruciale belang van deze normen. Het bezit van certificeringen zoals AS9100 (het lucht- en ruimtevaartkwaliteitsmanagementsysteem gebaseerd op ISO 9001), samen met ISO 14001 en ISO 45001, toont aan dat we ons inzetten voor systemische uitmuntendheid. Bovendien bieden productcertificeringen van instanties als UL, TUV, CCS, ABS en BV voor specifieke kabeltypen validatie door derden van prestatieclaims, wat cruciaal is voor leveranciers van mondiale leiders in de lucht- en ruimtevaart.

De juiste kabel selecteren: een gedetailleerde vergelijking

Kiezen tussen verschillende soorten vliegtuigkabel voor hoge temperaturen omvat het balanceren van factoren zoals temperatuurbereik, gewicht, flexibiliteit, chemische weerstand en kosten. Hier is een vergelijkende analyse gepresenteerd in twee formaten.

Voor toepassingen zoals vleugel- en staartoppervlakbedrading, waarbij gewicht en flexibiliteit voorop staan, lichtgewicht vliegtuigbedradingsoplossing is essentieel. Omgekeerd, voor de nabijheid van de motorruimte, bedrading van het vliegtuigmotorcompartiment vereist een ongeëvenaarde hitte- en brandwerendheid.

Vergelijking van kabels voor de lucht- en ruimtevaart bij hoge temperaturen

| Materiaaltype | Typische temperatuur. Bereik | Belangrijkste voordelen | Ideale toepassingen | Overwegingen |

|---|---|---|---|---|

| PTFE (Teflon) | -65°C tot 260°C | Uitstekende chemische bestendigheid, lage wrijving, goede diëlektrische eigenschappen. | Algemene luchtvaartelektronica, instrumentatie, instrumentatiekabel voor vliegtuigen loopt. | Kan zwaarder zijn dan sommige alternatieven; vereist een zorgvuldige behandeling tijdens de installatie. |

| ETFE (Tefzel) | -65°C tot 150°C | Uitstekende mechanische taaiheid, stralingsweerstand, lichter dan PTFE. | Kabelbomen in cabineruimtes, besturingssystemen. | Lager continu temperatuurplafond dan PTFE. |

| Siliconenrubber | -60°C tot 200°C | Superieure flexibiliteit, uitstekende vlamvertraging. | Gebieden die constante flexibiliteit en tijdelijke reparaties vereisen. | Lagere slijtvastheid; kan gevoelig zijn voor snijwonden. |

| Mineraal geïsoleerd (MI) | Tot 1000°C | Extreme brandwerendheid, geen giftige rookuitstoot. | Kritieke brandveiligheidscircuits, noodsystemen, brandwerende vliegtuigkabel voor overlevingskansen. | Zeer rigide, uitdagend om te installeren en te beëindigen. |

Focus op specifieke behoeften op het gebied van hoge prestaties

1. Bedrading voor extreme omgevingen

- Uitdaging: Nabijheid van motoren, uitlaten of ontdooisystemen waar de temperatuur stijgt.

- Oplossing: Kabels met dubbellaagse isolatie (bijvoorbeeld PTFE met een glazen vlecht), met metaal beklede kabels of MI-kabels. De nadruk ligt op bedrading van het vliegtuigmotorcompartiment die niet alleen bestand is tegen hitte, maar ook tegen vloeistoffen en trillingen.

2. Gewichtsgevoelige toepassingen

- Uitdaging: Het verminderen van het totale vliegtuiggewicht om de brandstofefficiëntie te verbeteren.

- Oplossing: Dunwandige isolatie (bijv. dunwandige ETFE), kleinere geleiders waar toegestaan, en geoptimaliseerde kabelontwerpen. Dit is het domein van gespecialiseerd lichtgewicht vliegtuigbedradingsoplossings .

Beste praktijken voor installatie en onderhoud

Zelfs kabels van de hoogste kwaliteit zullen defect raken als ze verkeerd worden geïnstalleerd of onderhouden. Het naleven van best practices verlengt de levensduur en garandeert de veiligheid.

Installatierichtlijnen

- Buigradius: Houd u altijd aan de door de fabrikant opgegeven minimale buigradius om schade aan de interne geleider of isolatie te voorkomen.

- Bescherming tegen schuren: Gebruik doorvoertules, weefgetouwen of buizen op plaatsen waar kabels door schotten lopen of tegen constructies kunnen schuren. Dit is vooral van cruciaal belang voor boogbestendige luchtvaartkabel om de integriteit van de beschermende jas te behouden.

- Scheiding van warmtebronnen: Leid kabels uit de buurt van hete kanalen en leidingen. Gebruik hitteschilden of hoezen waar de scheiding onvoldoende is.

- Veilig bundelen: Gebruik tie-wraps of veterkoorden van ruimtevaartkwaliteit om de harnassen vast te zetten, zodat u ze niet te strak aantrekt.

Inspectie- en onderhoudsregime

- Visuele inspecties: Controleer regelmatig op scheuren in de isolatie, verkleuring (een teken van oververhitting), schuren of vervuiling.

- Continuïteit- en isolatieweerstandstests (IR): Voer periodieke elektrische tests uit om degradatie te identificeren voordat dit een systeemstoring veroorzaakt.

- Documentatie: Houd nauwkeurige as-built bedradingsschema's bij en notulen van eventuele wijzigingen of reparaties. Voor complexe systemen, zoals systemen die instrumentatiekabel voor vliegtuigen , is dit essentieel voor het oplossen van problemen.

Veelgestelde vragen: veelgestelde vragen

1. Wat is het belangrijkste verschil tussen commerciële en militaire vliegtuigkabels voor hoge temperaturen?

Hoewel beide aan hoge normen moeten voldoen, ondergaan kabels van militaire kwaliteit (vaak gebouwd volgens MIL-specificaties) doorgaans strengere en uitgebreidere tests op parameters zoals vlamverspreiding, rookdichtheid, toxiciteit en prestaties onder extreme mechanische belasting en bredere temperatuurbereiken. Commerciële luchtvaartkabels volgen normen zoals AS/EN, die ook streng zijn, maar op basis van de toepassing een andere nadruk kunnen leggen.

2. Hoe bepaal ik de juiste temperatuurklasse voor mijn toepassing?

Identificeer de maximale omgevingstemperatuur waaraan de kabel zal worden blootgesteld op de geïnstalleerde locatie. Voeg vervolgens een veiligheidsmarge toe (doorgaans 20-25°C) en houd rekening met eventuele warmte die wordt gegenereerd door de stroom die door de geleider zelf vloeit. Selecteer altijd een kabel waarvan de nominale temperatuur hoger is dan deze totaal berekende temperatuur.

3. Kan ik een standaard industriële hogetemperatuurkabel in een vliegtuig gebruiken?

Nee. Vliegtuigkabels moeten voldoen aan specifieke lucht- en ruimtevaartnormen (AS, EN, MIL) die niet alleen betrekking hebben op temperatuur, maar ook op gewicht, vlambestendigheid, rookemissie, toxiciteit en trillingsbestendigheid. Het gebruik van niet-conforme kabels vormt een aanzienlijk veiligheidsrisico en is in strijd met de luchtvaartregelgeving.

4. Waarom is boogweerstand belangrijk, en wat maakt een boogbestendige luchtvaartkabel anders?

Elektrische bogen genereren intense, plaatselijke hitte die de isolatie onmiddellijk kan doen ontbranden. Boogbestendige kabels zijn ontworpen met materialen die bestand zijn tegen boogtracking (de vorming van een geleidend koolstofpad) en zelfdovend zijn. Dit is een cruciaal kenmerk in gebieden met een hoog risico op kortsluiting of waar draden dicht bij elkaar liggen.

5. Wat zijn de tekenen dat een hogetemperatuurkabel vervangen moet worden?

De belangrijkste waarschuwingssignalen zijn onder meer: zichtbare scheuren, schilfering of verharding van de isolatie; verkleuring (donker worden of verkolen); een plakkerig of plakkerig isolatieoppervlak; en eventuele blootliggende geleider. Elk van deze defecten maakt onmiddellijke inspectie en waarschijnlijke vervanging noodzakelijk.

Het specificeren en implementeren van de juiste vliegtuigkabel voor hoge temperaturen is een complexe maar kritische technische taak die rechtstreeks van invloed is op de veiligheid, betrouwbaarheid en efficiëntie van een vliegtuig. Van het begrijpen van de nuances van de materiaalwetenschap achter a PTFE-geïsoleerde draad op hoge temperatuur om de levensreddende rol van te erkennen brandwerende vliegtuigkabel , elk detail is belangrijk. Het vereist een zorgvuldige analyse van de operationele omgeving, naleving van strenge internationale normen en een partnerschap met een gecertificeerde en ervaren fabrikant.

Met meer dan 25 jaar toegewijde focus op kabelproductie belichaamt Yangzhou Yaguang Cable Co., Ltd. deze expertise. Het bedrijf opereert vanuit een faciliteit van 56.000 vierkante meter met 480 sets moderne productie- en testapparatuur en is gespecialiseerd in het produceren van kabels volgens internationale normen, inclusief kabels die geschikt zijn voor veeleisende lucht- en ruimtevaarttoepassingen. Hun toewijding aan betrouwbare kwaliteit, ondersteund door een reeks systeem- en productcertificeringen (ISO 9001, UL, TUV, CCS, enz.), en hun bewezen staat van dienst als gekwalificeerde leverancier voor grote mondiale entiteiten, positioneert hen als een deskundige partner die in staat is de behoefte van de luchtvaartindustrie aan robuuste, hoogwaardige bedradingsoplossingen te ondersteunen. Door de richtlijnen in dit artikel te volgen en samen te werken met deskundige fabrikanten kunnen luchtvaartprofessionals ervoor zorgen dat hun elektrische systemen voldoen aan de hoogste normen op het gebied van prestaties en veiligheid.

Referenties

- SAE Internationaal. (2019). Lucht- en ruimtevaartnorm AS22759: draad, elektrisch, met fluorpolymeer geïsoleerd, koperen of koperlegeringen geleider . Warrendale, PA: SAE Internationaal.

- Ministerie van Defensie. (2012). Gedetailleerde specificatie MIL-DTL-22759: Draad, elektrisch, met fluorpolymeer geïsoleerd, koper- of koperlegeringsgeleider, algemene specificatie voor . Washington, DC: DOD.

- Europees Comité voor Elektrotechnische Normalisatie (CENELEC). (2018). EN 3155: Lucht- en ruimtevaartserie - Elektrische kabels, installatiekabels, met bedrijfstemperaturen tussen -65 °C en 260 °C . Brussel: CENELEC.

- Katz, HW (2018). Elektronica en bedrading voor hoge temperaturen voor lucht- en ruimtevaarttoepassingen . In Proceedings van de IEEE Internationale Conferentie over Milieusystemen. [1]

- Yangzhou Yaguang Cable Co., Ltd. (2023). Bedrijfscapaciteitenprofiel . Yangzhou, China.